关键词:化工企业

时长:43:02 视频格式:mp4 更新日期:2025-02-04

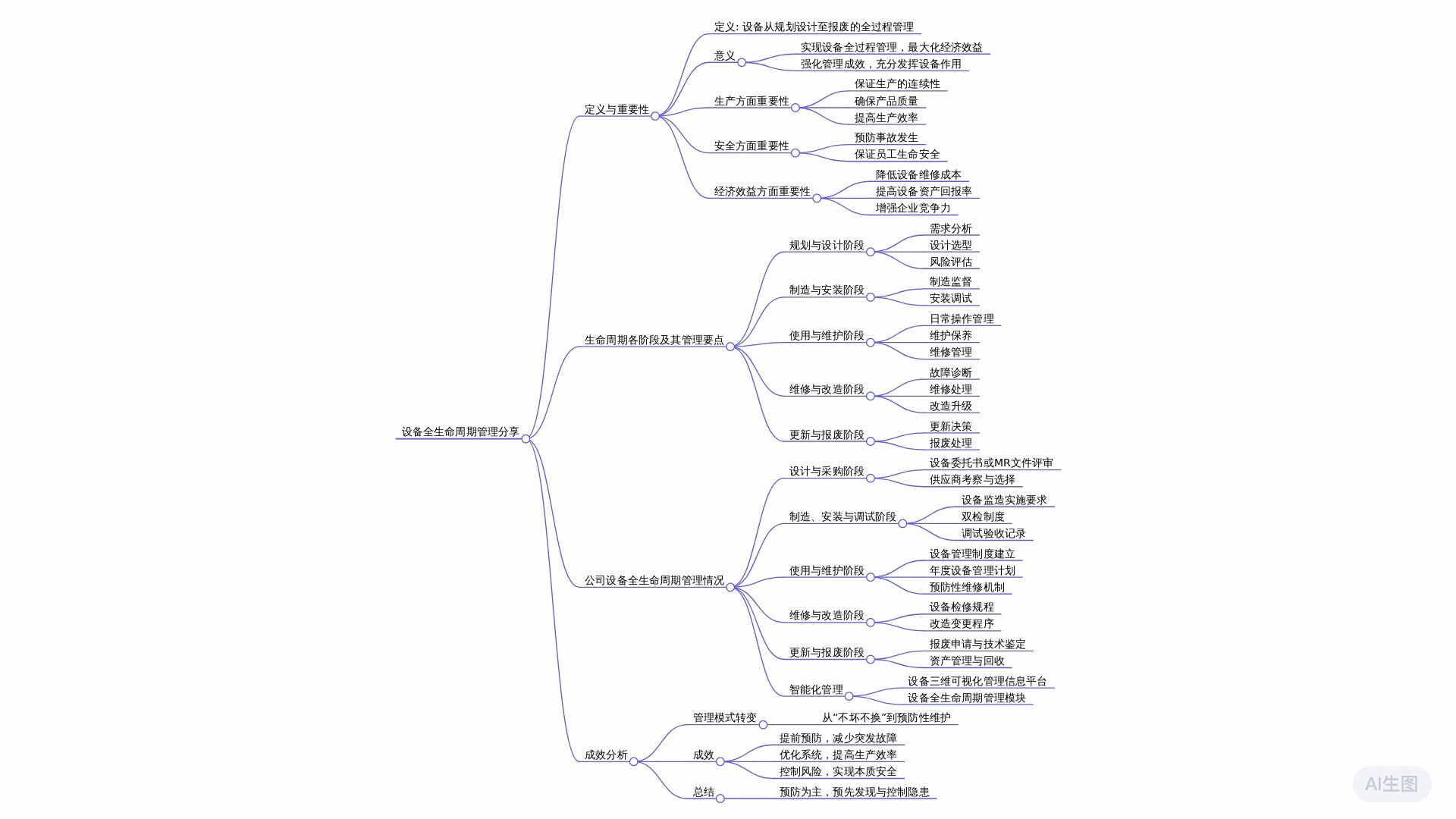

洛阳中硅高科技有限公司在其化工企业设备全生命周期管理方面分享了丰富经验和成果。通过全面管理设备的规划设计至报废全过程,旨在提升设备可靠性和可用性,减少运营成本,延长使用寿命,确保安全运行,并通过持续改进增强企业竞争力和可持续发展能力。特别聚焦于对易发生磨损、腐蚀和震动部位的精细化管理,以及设备管理智能化系统的应用。这些措施有效地提高了生产效率和设备管理水平,通过预防性管理和优化,展现了显著成效。

视频脑图

内容要点

设备全生命周期管理的定义和重要性是什么?

设备全生命周期管理是指对设备从规划设计、采购、安装、调试、使用、维护保养、更新改造、停运及报废等全过程进行系统的管理。其重要性在于能够实现对设备全方位的管理,强化前期、使用中及后期的全过程控制,以充分利用全生命周期管理理念,加强设备管理效果,充分掌握设备在不同阶段的价值创造,并追求经济效益最大化,从而有效提高生产效益。

设备生命周期管理在规划与设计阶段应关注哪些要点?

在规划与设计阶段,设备生命周期管理的关键管理要点包括需求分析、设计选型和风险评估。需求分析阶段需根据企业生产需求、工艺要求和发展战略确定设备的技术参数,并与相关部门协作确保需求的准确性和合理性。设计选型阶段则需选择合适的设备型号和供应商,考虑设备可靠性、维护性、节能性等因素,并进行技术经济分析。风险评估阶段要对设计和选型过程中可能存在的技术、质量、供应商等风险进行评估,并制定相应的应对措施,以降低项目不确定性。

设备生命周期管理在生产方面的重要性体现在哪些方面?

在生产方面,设备生命周期管理的重要性主要体现在三个方面:首先,保证生产的连续性,设备的稳定运行是化工生产连续性的关键;其次,确保产品质量,化工设备性能直接影响产品品质,例如温度压力控制精度对药品纯度和药效的影响;最后,提高生产效率,通过合理管理,可以充分发挥设备性能优势,减少人工操作,避免因设备故障导致的停工和等待时间,提升设备利用率和生产效率。

设备生命周期管理在安全方面的重要性有哪些?

在安全方面,设备生命周期管理的重要性主要体现在预防事故发生和保障员工生命安全两个方面。通过定期检测和维护特种设备,确保强度和密封性符合要求,防止爆炸、泄漏等事故的发生。同时,建立完善的设备安全管理制度,加强员工安全培训,提高操作技能,确保设备的安全运行,从而降低因设备隐患引发的人身伤害风险。

设备生命周期管理在经济效益方面的重要性是什么?

在经济效益方面,设备生命周期管理的重要性表现在降低设备维修成本和提高设备资产回报率两个方面。通过定期维护保养延长设备使用寿命,减少维修次数和费用;采用先进的维修技术和状态监测、故障诊断方法,及时发现潜在故障并进行维修,降低故障扩大化的风险,从而降低维修成本。此外,良好的设备管理能提高设备利用率和生产效率,增加销售收入,降低能耗和运营成本,进而提升设备资产回报率,增强企业的市场竞争力。

在设备使用和维护阶段,管理要点主要有哪些?

在使用和维护阶段,管理要点包括制定设备操作规程和操作手册,对操作人员进行培训与考核以确保正确使用设备;建立设备运行记录和档案,记录其运行状态、维护情况及故障处理信息;制定定期维护保养计划,涵盖日常保养、定期巡检和预防性维护,如定期润滑、清洁和紧固部件更换易损件;同时采用状态监测、故障诊断等先进技术提高维护效率和质量。

维修管理阶段的关键举措是什么?

维修管理阶段要建立快速响应机制,确保设备故障时能迅速组织维修人员进行抢修并缩短停机时间。对故障进行深入分析总结,找出根本原因并采取改进措施防止再次发生。此外,在维修和改造阶段,首先进行故障诊断确定故障原因和部位,然后根据诊断结果进行维修处理,必要时进行设备大修或改造以适应新的生产工艺需求。

设备更新与报废阶段应关注哪些要点?

当设备使用寿命接近尾声或技术性能严重落后时,需进行设备更新决策,考虑经济效益、技术发展趋势和企业发展战略等因素。报废设备时,要遵循环保要求进行拆卸、回收和处置,避免环境污染。

公司如何在设备生命周期各个阶段进行有效管理?

设计与采购阶段,组织专业人员评审并提交采购计划,选择合适的供应商;制造、安装与调试阶段,执行监造实施要求,进行设备监造和出厂验收,确保调试问题及时解决并形成调试验收记录;使用与维护阶段,建立健全管理制度,制定年度设备管理计划,包括维护保养、定检自检、更新计划及人员培训等;维修与改造阶段,采取预防性维修机制,制定检修规程并跟踪执行情况;更新与报废阶段,做好资产管理,设备达到年限后申请报废并按流程审核,报废过程需确保设备充分应用且符合环保要求。

设备生命周期管理的目标有哪些?

目标包括提高设备可靠性和可用性,降低运营成本,延长设备使用寿命,保障安全运行,并适应企业发展和技术进步需求,从而提升企业的竞争力和可持续发展能力。

公司如何从实际生产案例中建立设备生命周期管理理念?

公司在氯硅烷生产过程中,面临强腐蚀性和磨损问题,通过选择耐腐蚀材质、保证阀门管道使用寿命与工艺系统周期相匹配,确保氢化反应系统的安全稳定运行。这体现了设备生命周期管理理念建立在事故教训总结和针对生产实际需求的基础之上。

在设备管理中,如何通过生命周期管理理念建立系统的管理模式?能否分享一下公司发生过的一些因磨损导致的事故案例?

建立系统的生命周期管理模式需要结合设备所处环境的温度、压力和应力影响,将设备、管道和阀门纳入管理范围。首先从易磨损、易腐蚀和易震动的部位开始实践摸索,包括建立台账、定期检查、整改跟踪以及确定更换周期,最终形成闭环的系统性管理模式。案例一:2014年9月8日,氢化16号线第一道硅粉下料阀因内漏硅粉并通过间隙,在阀门动作时加剧了磨损,最终导致阀门破裂并物料泄漏,进而引发氢气泄漏着火事故。原因在于阀门内漏时硅粉通过空隙并加剧对阀门球面及本体的磨损,在系统压力作用下破裂。

针对易磨损部位,公司采取了哪些预防措施?对于易腐蚀部位,公司又是如何进行生命周期管理的呢?

公司制定了每周进行一次管道壁厚测量,并依据不同内径设定壁厚标准。同时,在工艺流程图上标注测量点,定期对壁厚进行检测并记录数据,通过大量数据总结出不同易磨损部位的安全措施、检查方式及更换频次。此外,建立了易磨损部位更换台账,详细登记每个设备、管道和阀门的更换时间,把控其生命周期。公司针对易腐蚀部位,如氢化混合器底部排残液管道和活性炭吸附器出K阀底部压盖等,采取了测壁厚、测PH值以及安检等措施。通过全面排查易腐蚀部位,定期测壁厚以掌握腐蚀情况,并使用氨水查漏法检测涉及氯硅烷的管线设备,及时发现并处理腐蚀问题,为建立易腐蚀部位台账提供基础数据,确保提前做好预防措施和检查管控工作。

在水换热器设备中,如何通过测量PH值来管理设备的生命周期?

对于含有氯硅烷物料且物料侧压力高于水侧压力的水换热器设备,通常会采用监测PH值的方法进行生命周期管理。如果发现PH值低于8,则可能存在换热器内漏的情况,应立即进行设备检查、维护和更换。

公司如何建立易腐蚀台账并对易腐蚀部位进行周期性检查与维护?

公司建立了易腐蚀台账,对管道、设备、裙座等易腐蚀部位每半年进行一次检查,每年进行一次防腐刷漆,并指定了实施人员和跟踪检查机制。同时,每月定期检查常规性易腐蚀部位以及一些常被忽视的地方,如甩头阀门、盲板、螺栓等。

氯硅烷物料系统如何实现全面的生命周期管理?

氯硅烷物料系统的生命周期管理包括:全面排查易腐蚀部位形成台账;根据不同部位制定相应的生命周期管理计划和检查频次;闭环管理易忽视部位,如管廊上的射精射料管道、提纯塔膨胀节等;对于涉及氯硅烷、易燃易爆介质的管道,在每年检修时拆开保温材料进行全面排查,及时处理异常情况。

对于易震动部位的设备,公司采取了哪些生命周期管理措施?

公司对易震动部位的设备实行专项管理,包括定期更换易损件如活塞环、填料、刮油环等,并根据生产特点调整更换周期;建立易震动部位台账,每月进行重点巡检和检查;采取工艺操作措施消除震动源,对损坏管道进行加固处理。

公司如何通过分区管控规范人员行为并提升设备管理水平?

公司实施了三区管控政策,将车间划分为红线区、黄线区和安全通道,规定只有持证人员方可进入危险性较大的红线区,黄线区作为准备区域,安全通道用于通行。通过分区管理,规范员工行为,降低设备误碰和误操作的可能性。

设备生命周期管理如何实现智能化与实时监控?采用设备生命周期管理后,公司取得了哪些成效?

公司采用设备管理智能化系统,创建了设备三维可视化管理信息平台,建立设备全生命周期管理模块。该系统可实时监控设备动态,显示设备材质、设计、工艺参数及保养维护记录等信息,并在设备发生故障时提供首页闪烁预警,从而提高维修维护效率。采用设备生命周期管理后,公司成功避免了因设备故障导致的停车处理,实现了设备设施的长期稳定运行。通过预先分析和采取措施,如定期更换、壁厚检测等,将风险控制在隐患形成之前,提升了生产效率,减少了成本消耗,并实现了从被动应对向主动预防的转变。

生命周期管理在设备工艺安全管理中的核心思想是什么?

生命周期管理的核心思想是以预防为主,预先发现隐患并进行控制。通过建立台账、制定预防措施、落实执行并持续改进管理方法,实现对工艺系统的整体把控和精准分析,最终营造本质安全的生产环境,达到预先发现隐患和预先控制隐患的目的。

安全生产视频网

安全生产视频网